Im Gegensatz zu den meisten Messern von heute werden die „Windmühlenmesser“ noch immer nach dem Prinzip des „Solinger Dünnschliffes“ gefertigt.

Der Dünnschliff, die aufwendigste der Solinger Schleiftechniken, war bis in die 60 er Jahre in Solingen gebräuchlich und begründete die hohe Wertschätzung der Solinger Messer in der ganzen Welt. Er verlor sich jedoch als Tribut an den fortschreitenden Einsatz moderner Schleifautomaten. In dieser Art mechanisiert geschliffene Messer sind der alles beherrschende Standard heutzutage. Dünngeschliffene Messer aber erhalten durch ihre traditionelle Bearbeitung eine besonders scharfe Schneide, die mühelos ihre Schneidaufgaben erfüllt. Das Nachschärfen solch dünngeschliffener Messer läßt sich mit wenigen Strichen über einen Wetzstahl (max. 2 bis 3 auf jeder Seite) durchführen. Hebeln, verkantetes Schneiden, Drehen während des Schneidens und zu harte Schneidbretter vertragen die Klingen nicht.

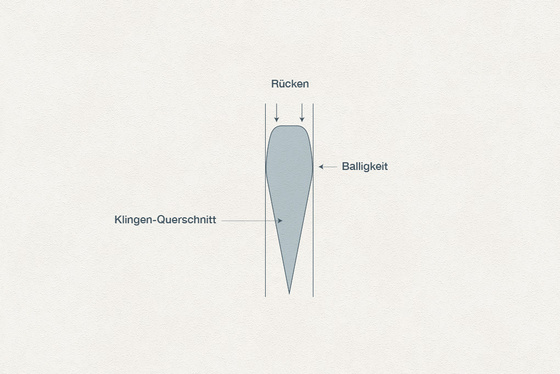

Der „Kesselsche Walkschliff“

Der Walkschliff gehört zu den traditionellen Schliffarten Solingens und wird nur noch in der Manufactur Robert Herder Windmühle angewandt. Messer, die in dieser Schliffart bearbeitet sind, haben die sogenannte „ballige“ Geometrie. Diese Form gibt hohe Stabilität, erlaubt aber gleichzeitig eine überaus dünn und fein ausgeschliffene Schneide. Diesen Schliff anzubringen erfordert hohe Fachkenntnis und langjährige Erfahrung des Schleifers.

Das Pließten und Blaupließten

Pließten bedeutet „Feinschleifen“. Die Klinge wird hierbei mittels einer Schmirgelpaste auf rotierenden Leder- oder Filzscheiben von der groben „Schleifriefe“ (den Schleifspuren) befreit.

Die Oberfläche erhält einen feineren, glatteren Riefen, der sich positiv auf Schneidqualität und Schnitthaltigkeit auswirkt. Außerdem werden kleine Unebenheiten korrigiert und der schlanke Schliffwinkel nochmals etwas schmaler gezogen.

Das Pließten wird in unterschiedlichen Stufen durchgeführt, dem „Feinpließten“ und dem „Blaupließten“. Diese Arbeitsgänge gehören seit jeher zu den aufwendigsten Techniken des Solinger Schleifhandwerks, von denen das Blaupließten die höchste Stufe darstellt. Solche Klingen erkennt man an ihrem bläulich bis regenbogenfarbenen Schimmer.

Als es noch keinen rostfreien Stahl gab, diente das „Blaupließten“ dazu, die Oberfläche der Klinge so fein zu glätten und zu verschließen, dass sie kaum Ansatz für Rost bieten konnte.

Nicht-rostfreie Klingen mit einer solchen Bearbeitung sind unempfindlicher gegen Rost und Verfärbung. Rostfreie Klingen erhalten dadurch eine so glatte Oberfläche, dass die Schnittqualität nochmals erhöht wird.

Die Nagelprobe

Die sprichwörtliche Schärfe unserer Windmühlenmesser zeigt sich bei der sogenannten „Nagelprobe“.

Bei leichtem Druck auf den Daumennagel oder einen eisernern Prüfring erhebt sich nur bei der fein und dünn ausgeschliffenen Klinge eine kleine Wölbung an der Schneide. Dazu sagen wir „die Schneide zeigt sich“ – ein besonderes Qualitätszeichen der „Windmühle“, das eine außergewöhnliche Schärfe verspricht. Jedes Windmühlenmesser wird während seines Entstehens 2x dieser Kontrolle unterzogen.

Das Reiden

Unter „Reiden” versteht man das Zusammenfügen von Klinge und Griff mit Hilfe von Nieten.

Das Endstück der Klinge mit den Löchern für die Nieten – „Erl” genannt – wird in den Griff eingepasst, sodass die Bohrlöcher in Klinge und Griff genau übereinander liegen. Nach der Auswahl der richtigen Hohl- und Stiftnieten, werden diese mit Hammerschlägen durch das Holz und den Stahl hindurch ineinandergetrieben.

Hierbei ist Feingefühl nötig: Schlägt man zu fest oder nicht gerade, reißt das Holz oder es entstehen Spalte.

Das Ausmachen

Auf einem groben Schleifband werden Unebenheiten, die Spuren des Reidens und der Überstand des „Erls“ entfernt. Auf einem feinen Band wird der Griff fertig geformt, die Oberfläche anschließend verfeinert. Die Kunst liegt darin, alle fühl- und sichtbaren Kanten zu entfernen, ohne zu viel Material abzutragen. Die Einhaltung von Griffform und Symmetrie sind sehr wichtig.

Das Schuren

Bei bestimmten Holzarten folgt anschließend das „Schuren”, bei dem der Griff auf einer Baumwollscheibe mit einer speziellen natürlichen Paste bearbeitet wird. Dabei werden die feinen Holzporen verschlossen und es entsteht eine matte, noch glattere Oberfläche.

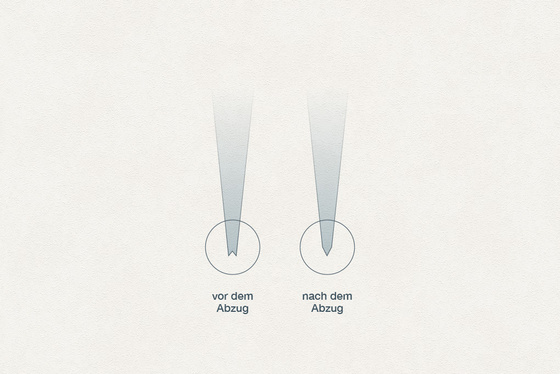

Das Abziehen

Neben dem Schleifen und Pließten, den maßgeblichen Arbeitsschritten für die Schärfe eines Messers, darf man auch den letzten Arbeitsgang des Abziehens nicht vergessen. Hierbei wird der durch die vorherigen Schärfprozesse sorgsam vorbereitete spitze Schliffwinkel sozusagen zu einer einheitlichen Linie geschlossen.

Unebenheiten, die durch die vielen Fertigungsgänge auf der Schneide einen einheitlichen Schnitt behindern würden, werden so geglättet und der Schnittwinkel selbst zu einer feinen Spitze geschlossen. Dann erst ist das Messer richtig scharf. Je feiner und glatter der Abzug ist, desto schärfer ist das Messer.